VA/VE提案事例

メッキ不良を防ぐ設計によるコストダウン

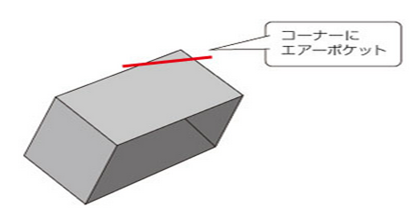

上記のような形状の製品で電気メッキを行う場合、メッキ液中で発生したエアーが箱の内部に滞留し、不メッキが発生します。また、ワーク開口部を上向きにするなどのエアー対策を講じると、製品内に処理液を残したまま、次工程へ持込まれ、後処理が必要となります。

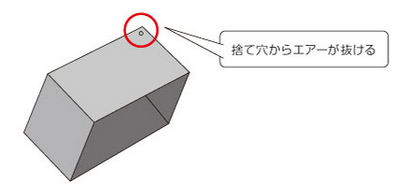

上記の図のように、設計段階からエアーの捨て穴を作ることでメッキを均等につけることが可能になります。エアーのための捨て穴の加工のため1工程が増えることになりますが、後処理をする必要がなくなるため、トータルでコストダウンにつながります。

電気メッキは、箱型の製品の場合、上側になるコーナーにエアーが溜まりメッキがつかないトラブルが起こります。構造上問題がなければ、設計時にメッキ用の捨て穴を作ることによって、メッキの際にエアーが抜けてメッキをつけることが可能になります。捨て穴の加工のため1工程が増えることになりますが歩留まりを向上させることができるので、コストダウンに繋がります。

072-423-1642

072-423-1642

072-432-5995

072-432-5995

0724231642

0724231642

メールはコチラから

メールはコチラから